魏桥轻量化基地:打造世界领先的全流程轻量化研发、试验、制造基地

滨州日报/滨州网讯 10月25日上午,第二届“富强滨州·企业行”采访团第一站来到了魏桥轻量化基地,深入生产一线,近距离感受“轻量化”的魅力。

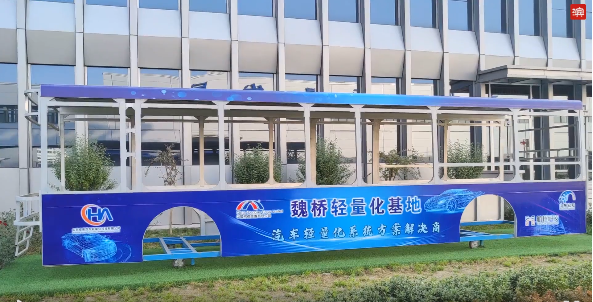

记者在现场了解到,当前,魏桥轻量化基地5个项目正陆续投产,成功自主研发全时无人驾驶量产商用车,“魏桥牌”概念车亮相跨国公司领导人青岛峰会。与此同时,今年10月,魏桥轻量化基地首台全铝车身下线并将批量化生产,这也标志着魏桥轻量化基地实现了全链条运转,是“创业魏桥”向“科技魏桥”转变的现实印证,也是产教融合型、实业创新型“双型”城市建设的丰硕成果。

魏桥轻量化基地是由魏桥创业集团投资建设,依托魏桥苏州大学研究院、魏桥国科研究院,联合国内外研究机构和骨干生产企业,以新能源汽车用系列高强高韧新型铝合金材料开发为核心,致力于汽车轻量化系统解决方案,共同打造世界领先的全流程轻量化研发、试验、制造基地。

基地的产业发展实现了技术和性能的两大突破。在技术上,基地最重要的液态模锻挤压锻造、复合连接两项技术,均达到国内领先水平。其中,液态模锻生产线是山东首条,生产的工件尺寸准确,平均减重50%以上、性能提高20%以上;车身材料复合连接技术,通过高温熔融摩擦焊接等工艺,将不同材料一次连接成型,代替了打孔、螺丝、点焊等传统工艺,既节省了成本,又增加了强度。

在性能方面,基地自主研发的2个系列8种高强韧铝合金材料,强度、抗疲劳、抗腐蚀等综合性能较传统合金提升20%以上;由此生产的转向节、离合器等汽车配件,成功通过世界顶尖新能源汽车公司的技术考核,打入一汽、重工、福田等20余家顶尖车企供应链。基地依托先进的技术工艺、完整的设计方案、自主研发的轻量化型材,制造的车身平台、底盘平台、底盘传动部件较传统产品分别减重40%、30%、50%以上,初步测算,每年可助力减碳34万吨以上。

魏桥轻量化基地将加快项目建设,确保5个项目年内全部投产。基地将深化与一汽、东风、北汽福田等车企合作,加强与宁德时代、敏实集团等龙头对接,搭建稳固的生产、销售体系,打造一个服务全球市场的百亿级新兴产业基地。持续补链强链,完善产业生态。园内补链,计划在园区布局模具制造中心、检验检测中心、检测跑道等,形成集研发、试验、制造、检测等功能于一体的产业链条,力争2030年成为国内最强汽车轻量化系统解决方案供应商。园外展链,在基地外,与瑞典格朗吉斯合作建设了天诚铝材汽车板项目,产品每吨高达3万元、附加值过万元,还落地了润东轻量化车厢、天晟汽车零部件、六丰轮毂、裕航电池底盘、伟瑞制冷铝扁管等项目,丰富轻量化产品体系,形成以轻量化基地为中心、多点支撑的轻量化产业集群。同时,启动大展新型碳纳米材料、魏桥MJ65高强高模碳纤维项目,推动铝基轻量化和碳基轻量化融合发展,叫响轻量化的邹平品牌。